580 m HDD in extrem schwierigem Baugrund

LMR Drilling GmbH verlegt für den Gasnetzbetreiber TIGF 580 m Gasleitung DN 350 im Naturschutzgebiet unter dem Fluss Adour in Bernac-Debat (Südfrankreich).

01.12.2015

01.12.2015

Verfasser: Dipl.-Ing. Ernst Fengler, Geschäftsführer LMR Drilling GmbH

Der Baugrund besteht aus Lagen von Sand- und Tonstein, Mergel sowie Kies mit Findlingen, überlagert von 20 bis 30 m Kies mit Steinen und Findlingen.

TIGF (Transport et Infrastructures Gaz France) ist der führende Gasnetzbetreiber im südwestlichen Frankreich. Wegen erhöhter Nachfrage nach Gas muss das vorhandene Gasnetz in einigen Bereichen verbessert und erweitert werden. Aus diesem Grund muss auch eine Gasleitung DN 350 zwischen den Gemeinden Allier und Momères, gelegen an den Ausläufern der nördlichen Pyrenäen, erneuert werden. Der Fluss Adour, der zwischen den oben erwähnten Ortschaften fließt, wird durch diese Gasleitung, die vor mehr als 30 Jahren in herkömmlicher offener Verlegung installiert wurde, gekreuzt. Mittlerweile wurde das Flusstal zum Naturschutzgebiet erklärt (Natur 2000). Der konventionell verlegte Düker erweist sich hier als sehr störend, da dieser Bereich wegen der durch die Schneeschmelze verursachten Überflutungen im Frühjahr einer starken Erosion unterworfen ist.

Hier musste etwas geändert werden. Nach längeren Überlegungen wurde entschieden, einen neuen Düker im HDD-Verfahren zu installieren und den vorhandenen Düker danach zurückzubauen. Das Gelände im Naturschutzgebiet kann danach wiederhergestellt und der natürlichen Entwicklung überlassen werden.

Als erste Maßnahme wurde durch TIGF eine Baugrunduntersuchung veranlasst. Diese ergab folgenden Schichtenaufbau: Die obere Lage bestehend aus Kies, Findlingen und Steinen hat eine Mächtigkeit zwischen 20,0 und 30,0 m. Darunter befindet sich ein Konglomerat aus Lagen von Sandstein, Tonstein, Mergel, Sand, verfestigter Sand sowie Kies mit Findlingen und Steinen. Die meisten dieser Bodenarten sind für das HDD-Verfahren denkbar ungeeignet. Es gab in dieser Vielfalt jedoch auch einige durchaus bohrbare „Böden“. Bedauerlicherweise konnten jedoch keine durchgehenden Schichten dieser bohrbaren Bereiche festgestellt werden.

Die obengenannten Ergebnisse wurden in einem geologischen Untersuchungsbericht der Firma FOREXI dargestellt. Hier wurden auch Aussagen über die Durchführbarkeit und die mögliche Technik getroffen. Um die obere Lage aus Kies zu durchdringen, wurde die Installation von ca. 100 m langen Mantelrohren an beiden Seiten der Kreuzung vorgeschlagen. Da es bis heute jedoch keine Möglichkeit gibt von einer Seite aus einem Mantelrohr genau genug in ein Schutzrohr der anderen Seite zu bohren, blieb nur die Möglichkeit der als „Meeting in the Middle“ bekannten „Intersect Technik“. Hier wird die Pilotbohrung von beiden Seiten der Kreuzung aufeinander zugebohrt, bis sich die beiden Bohrungen in der Mitte treffen. Um die beiden Bohrungen zusammenzuführen, erfordert dies normalerweise eine gerade Strecke von minimal 150 - 200 m.

Nach Eingang der Angebotsunterlagen zusammen mit der oben erwähnten Studie hat LMR diese geprüft – und den Atem angehalten. Obwohl durch LMR innerhalb der letzten 10 Jahre einige HDD-Projekte mit der „Intersect Technik“ erfolgreich durchgeführt wurden (alle mit viel größeren Längen, z. B. 2626 - 3946 m lang), war man noch nie mit solch schwierigen Baugrundbedingungen konfrontiert.

Aus diesem Grund mussten zuverlässige Techniken für die Herstellung der Kreuzung gefunden werden. Als erstes wurde eine sichere und wirtschaftliche Methode, zur Installation der Mantelrohre gesucht. Die Überlegung führte zu einem finnischen Unternehmen, das auf solche Arbeiten spezialisiert ist, mit dem LMR in der Vergangenheit schon ähnliche Arbeiten durchgeführt hat. Bisher wurden jedoch noch keine Schutzrohre mit einem Durchmesser von 800 mm und der für dieses Projekt erforderlichen Teufe von100 bis 120 m eingebracht. Nach einigen Besprechungen und einem Baustellenbesuch zusammen mit dieser Firma konnte das Verfahren jedoch optimiert und eine kundengerechte Lösung ausgearbeitet werden.

Parallel dazu wurde die Durchführung der Bohrarbeiten in enger Zusammenarbeit mit der Firma Prime Horizontal, einem auf Bohrlochvermessung spezialisierten Unternehmen, geplant.

Weiterhin fanden Koordinierungsgespräche mit SPAC, einem führenden französischen Rohrleitungsbau Unternehmen statt, mit dem LMR diese Arbeiten als Arbeitsgemeinschaft anbieten wollte.

Die Ergebnisse obengenannter Überlegungen führten zur Vorlage eines gut ausgearbeiteten Angebotes an den Auftraggeber. Das Angebot wurde akzeptiert und der Auftrag wurde nach nur einer Verhandlung an die Arbeitsgemeinschaft erteilt.

Dann begann die Arbeit.

Die detaillierte Planung konnte in weniger als einem Monat beendet werden – ein Ergebnis von vielen Jahren erfolgreich durchgeführter HDD-Projekte.

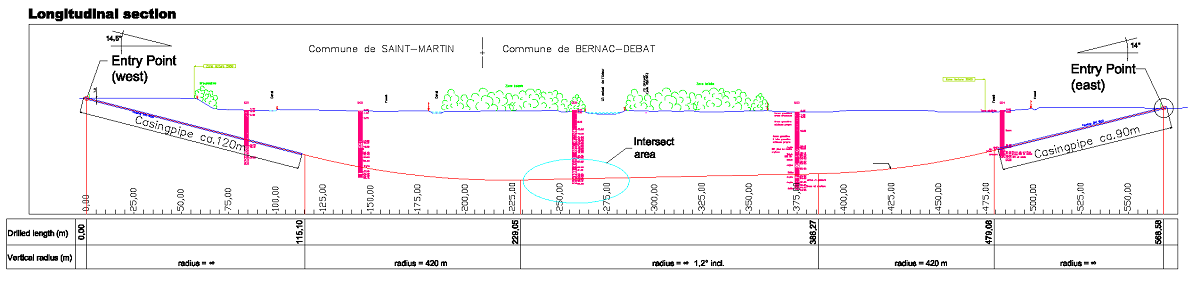

Diese Planung führte zu folgendem Bohrprofil:

Eintrittspunkt: Westseite = Rig 1

Eintrittswinkel: 14.5°

Gerader Bereich bis MD 115.10 m, 120 m davon im Schutzrohr DN 800

Gekrümmter Bereich von MD 115.10 m bis MD 229.05 m mit einem Radius von 420 m

Gerader Bereich mit 1.2° Steigung von MD 229.05 m bis MD 386.27 m

Gekrümmter Bereich von MD 386.27 m bis MD 479.08 m mit einem Radius von 420 m

Gerader Bereich mit 14° Steigung von MD 479.08 m bis MD 568.58 m, 90 m davon im Schutzrohr DN 800

Austrittspunkt = Rohrseite Ost = Eintrittspunkt Rig 2

Abbildung 1 Bohrprofil

Nach Überprüfung und Annahme der endgültigen und detaillierten Planung durch TIGF begannen die vorbereitenden Arbeiten. Zufahrtstraßen, Bohrplätze und Verankerung auf beiden Seiten wurden hergestellt und Rohrbauarbeiten begonnen.

Danach wurden durch das finnische Spezialunternehmen die beiden Stahlmantelrohre DN 800 installiert. Die Arbeiten begannen auf der Westseite. Leider verlief der Einbau nicht planmäßig. Nachdem das Mantelrohr bis zu einer Teufe von 42 m tief installiert war, wurde ein Werkzeug im Rohr beschädigt. Nach einer von LMR durchgeführten Rückzugsaktion konnte das Rohr nach nur 4 Tagen ohne große Beschädigung geborgen werden. Das Werkzeug wurde ersetzt und anschließend das Mantelrohr endgültig eingebracht. Der Einbau hat unter ständiger Begleitung durch FOREXI, dem (geologischen) Ingenieurbüro und HDD-Fachmann von TIGF stattgefunden. Es wurden regelmäßig Bodenproben entnommen und analysiert. Nachdem die Bodenanalysen ergaben, dass die obere Lage aus Kies, Steinen und Findlingen durchquert war, wurde die Installation der Casing Rohre auf beiden Seiten nach etwa 100 m beendet. Nach dem Abschluss der Arbeiten wurden die Bohrgeräte mobilisiert und auf beiden Seiten aufgestellt. Die Bohrarbeiten konnten beginnen.

Zuerst mussten Zentralisierungshülsen in den Casing Rohren installiert werden. Danach begannen von beiden Seiten aus die Pilotbohrungen. Von der Westseite aus wurde mit einem 250 t-Rig und von der Ostseite mit einem 100 t-Rig gebohrt. Die Bohrgarnituren bestanden jeweils aus einem Bohrkopf 9⅞” mit 3 Rollenmeißeln, einem Mud Motor, einer nicht magnetischen Bohrstange und einer speziellen Steuereinheit (Steering Tool).

Nachdem die Bohrgarnituren die Schutzrohre durchfahren hatten, wurde das Bohren zur Herausforderung. Die vorgefundenen Böden waren meist äußerst heterogen. Die bohrbaren Lagen, die in der Baugrunduntersuchung angegeben waren, wurden selten vorgefunden. Mit großen Schwierigkeiten konnten die Bohrungen jedoch weitergeführt werden und nach einiger Zeit wurde der vorgesehene Bereich für die Zusammenführung der beiden Pilotbohrungen erreicht.

Abbildung 2 Austritt Pilotbohrkopf nach dem Meeting auf der Ostseite

Da die vorgefundenen Baugrundbedingungen wesentlich schwieriger als angenommen waren, verringerten sich die Chancen auf ein erfolgreiches „Meeting in the Middle“ erheblich. Wegen der extremen Verhältnisse ergab sich, dass hierfür nur noch eine Länge von 30 m zur Verfügung stand. Damit stand die gesamte Bohrung auf dem Spiel. Nachdem vier Versuche der Zusammenführung gescheitert waren, wurden die Arbeiten gestoppt, um nach Lösungsmöglichkeiten für die gegebene Situation zu suchen. Es wurde entschieden, das Bohrloch zu zu zementieren und einen neuen Versuch zu starten. Dieser 5. Versuch scheiterte ebenfalls. Das Bohrloch wurde danach noch einmal zementiert und der 6. Versuch gelang endlich. Die Bohrungen konnten zusammengeführt werden, das Meeting war gelungen.

Das war eine große Erleichterung für alle Beteiligten, obwohl noch weitere schwierige Arbeiten anstanden, um die Kreuzung erfolgreich fertigzustellen. Die Pilotbohrung hat gezeigt, dass sehr lange Bereiche der Bohrung durch Kieslagen führten. Diese sind, wie oben schon erwähnt, grundsätzlich ein großes Problem für HDD, weil a) das Bohrloch im Kies durch die Bohrspülung nur schwer zu stabilisieren ist und b) der Kies durch die Bohrspülung nur sehr schwer aus dem Bohrloch gefördert werden kann.

Die Pilotbohrung wurde wie unten dargestellt beendet:

Eintrittspunkt: Westseite

Eintrittswinkel: 16.5°

Gerader Bereich bis MD 107,44 m, 104 m davon im Schutzrohr DN 800

Gekrümmter Bereich von MD 107,44 m bis MD 212,14 m mit einem Radius von 420 m

Gerader Bereich mit 1.3° Steigung von MD 212,14 m bis MD 383.43 m

Gekrümmter Bereich von MD 383,43 m bis MD 469,71 m mit einem Radius von 420 m

Gerader Bereich mit 14° Steigung von MD 469,08 m bis MD 577,77 m, 103,4 m davon im Schutzrohr DN 800

Austrittspunkt = Rohrseite Ost

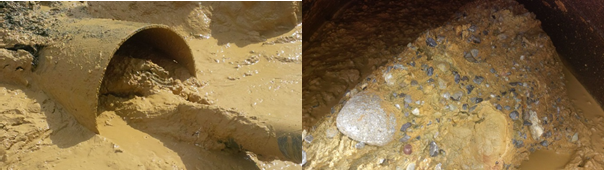

Das Aufweiten der Bohrung begann mit einem 22“ Mill-tooth Hole Opener und war innerhalb einer Woche beendet. Wieder wurden abwechselnd weiche und harte Stellen im Bereich der Kieslagen durchfahren. Auf den letzten 200 m wurde eine große Menge Kies aus dem Bohrloch gespült.

Abbildung 3 Austrag von Kies mit der Bohrspülung

Das Spülungsmanagement war durch die Fa. HEADS sehr gut vorbereitet. Ein Spülungsingenieur der Firma war ständig auf der Baustelle und bereitete die Bohrspülung so auf, dass bis zu 100 mm große Steine ausgetragen werden konnten. Da man sich jedoch darüber im Klaren war, dass einige Steine trotzdem im Bohrloch verblieben, wurde beschlossen eine Kombination aus Check- und Reinigungstrip durchzuführen. Dies hatte zum Ziel:

- so viel wie möglich von evtl. noch vorhandenen Kies- und Steinablagerungen aus dem Bohrloch zu entfernen und

- die Durchgängigkeit des Bohrlochs für den späteren Einzug des Produktenrohres festzustellen.

Hierfür wurde ein 18“ Barrel Reamer verwendet. Der Trip war in weniger als 8 Stunden beendet. Es wurden wieder größere Mengen an Kies und Steinen ausgetragen. Da aber die für diesen Reinigungslauf benötigte Zugkraft und das Drehmoment sehr niedrig waren, ging man davon aus, dass das Bohrloch in einem guten Zustand war und das Rohr eingezogen werden konnte. Daraufhin wurde der Rohreinzug für den folgenden Tag, es war Samstag der 10. Oktober, geplant. Am frühen Morgen wurden auf der Rohrseite Kräne positioniert, um den Oberbogen herzustellen. Das Produktenrohr wurde in die richtige Position gezogen und der Einzug begann.

Abbildung 4 Rohreinzug

Der Rohreinzug war im Vergleich zu früheren Projekten keine spektakuläre Aktion. Das Schutzrohr auf der Ostseite (Rohrseite) konnte problemlos passiert werden. Nach 4 Stunden trat die Einziehgarnitur ohne Schwierigkeiten in das Schutzrohr auf der Westseite ein. In der letzten Phase des Einzugs wurde der Ringraum auf der Westseite zwischen Produkten- und Schutzrohr während des Einzugs verfüllt. Dies war erforderlich, da der Bauherr TIGF, ein spezielles System verlangte, um einen Kontakt zwischen Schutz- und Produktenrohr zu verhindern. Hier wurde mit großem Erfolg ein thermischer Ton verwendet.

Auf der Ostseite wurden während des Einzugs Abstandshalter und zwei Verfüllrohre PEHD Da 63 mm am Produktenrohr befestigt. Die Rohre wurden benötigt, um am Tag nach dem Einzug die Spülung aus dem Ringraum des Schutzrohres zu entfernen und diesen wie auf der Westseite zu verfüllen. Die Spülung konnte mittels der Airlifting Methode erfolgreich entfernt werden. Schließlich war auch dies beendet und unsere Arbeit war fertig.

Danach wurde die Baustelle abgeräumt und das HDD-Gerät zur nächsten Baustelle versandt.

Ein zufriedener und erleichterter Bauherr blieb mit einer neuen und in sicherer Tiefe verlegten Gasleitung zurück.

alle Neuigkeiten